厂房钢结构夹层工程案例

一、项目背景与概况

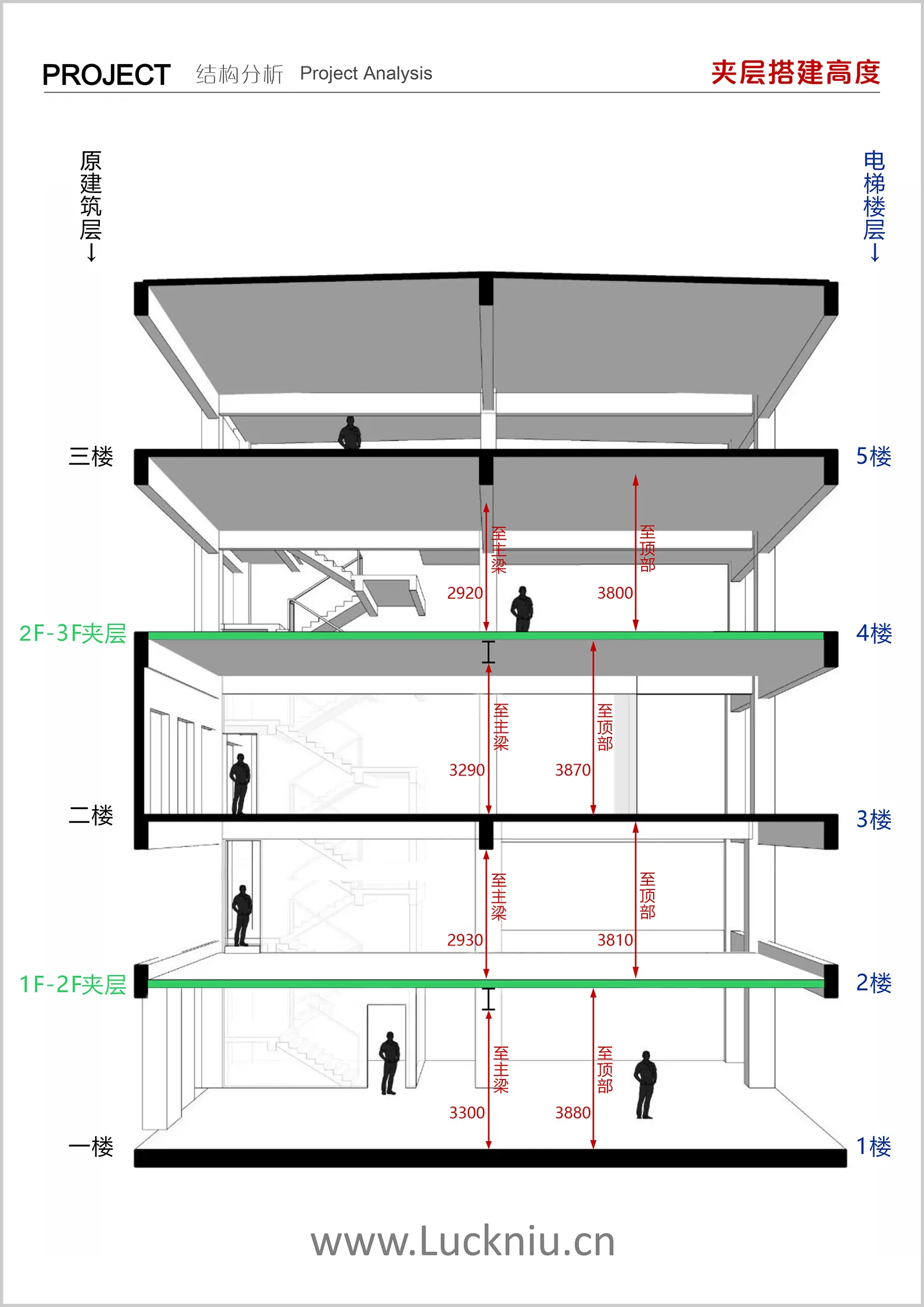

上海松江区曹农科创园内独栋厂房,业主为充分挖掘现有高大空间潜力,提升使用效率,决定在不影响原有建筑主体结构及生产运营的前提下,于其内部一层、二层空间内各新建一层钢结构夹层。原厂房为地上3层(无地下室),总高度21米,其中关键的一层与二层层高均达到7.9米,为夹层加建提供了宝贵的竖向空间资源。本项目新建的两个夹层单体面积均约850平方米,总计增加使用面积达1700平方米,有效实现了“空中扩容”。

二、结构设计核心特点

1、空间适应性设计:充分利用原有7.9米的优异层高,在保障下部空间净高需求(通常≥3米)及设备管线布置的前提下,精准设计夹层标高,使新增空间使用舒适且最大化。

2、独立铰接结构体系:采用科学的铰接结构设计方案。新建夹层结构体系(柱、梁、支撑)自成一体,通过铰接节点将荷载清晰地传递至下方新增基础承台与原结构地面。此方案显著减小了对原厂房主体梁柱的附加影响,确保了结构安全边界清晰可控。

三、关键材料与连接工艺

✦竖向支撑:立柱采用受力性能优越的300 * 300 * 10方钢管,提供稳定支撑。

✦主要承重构件:

❍主梁:选用承重能力强的HM582 * 300 * 12 * 17 H型钢,作为主要横向受力骨架。

❍次梁:采用间距合理的HN396 * 199 * 7 * 11 H型钢,密铺于主梁之上,形成可靠的结构平面网格。

✦连接技术:

❍柱脚生根: 新增立柱底部设置钢板底板,通过高性能化学锚栓(例如A级)锚固于原基础承台上(该承台需经结构复核或加固处理),确保竖向荷载有效传递。

❍框架连接: 所有主体钢构件(柱与主梁、主梁与次梁)的连接均采用摩擦型高强螺栓节点(如10.9S级),节点刚性好、施工便捷且抗疲劳性强

❍楼承板固定: 在钢梁顶翼缘按设计要求焊接抗剪栓钉(Φ19@200mm左右常见),后将闭口型压型钢板(YX系列,通常76-1.0mm)铺设在钢梁上,栓钉穿透钢板焊接固定,形成稳定组合结构基面。

✦楼面系统:

❍于压型钢板上方绑扎铺设双向Φ10@200钢筋网片,确保整体性。

❍浇筑C30高流动度商品混凝土,厚度≥110mm(跨高比需核算),最终形成整体性良好的钢-混凝土组合楼板系统。

四、精细化施工要点

1、精密放线与复核: 基于BIM模型精准定位所有锚栓孔位及构件位置,复核原结构尺寸。

2、植筋锚固: 严格按工艺要求(孔洞清理、配胶、植入、养护)施作柱脚化学锚栓。

3、构件吊装与高强螺栓安装: 在厂房可用空间内,采用合适吊装设备精准就位主、次梁,严格执行高强螺栓初拧、终拧工艺顺序及扭矩控制。

4、栓钉焊接与楼板施工: 选用专用栓钉焊机保证焊接质量(无缺陷环形焊缝),验收后进行压型钢板铺设、钢筋绑扎、混凝土浇筑与养护。

5、安全与环境控制: 严格设置操作平台与防护网,重点管控高空作业及动火安全;选用低噪音设备,设置降噪围挡,减少施工对楼内及周边影响。

五、技术亮点与成效

✦空间倍增术: 精准利用原高大空间,新增1700㎡有效使用面积,经济效益显著。

✦高效装配化: 大量采用工厂预制钢构件(切割、制孔、焊接)与高强度螺栓连接,现场工作量集中于快速吊装连接,显著缩短工期(典型项目主体结构安装周期约1个月),最大限度减少现场干扰。

✦可靠传力路径: 明确的铰接传力路径与高强节点设计,保证了夹层结构与原结构的稳定共存。

✦组合优势: 钢-混凝土组合楼板兼顾了钢结构施工便捷性与混凝土楼板良好的整体性、防火性及隔声性能。

结论

松江曹农科创园厂房夹层工程充分利用了原建筑的层高优势,通过严谨的独立铰接结构体系设计、选用高性能材料、采用先进的工厂预制与螺栓连接工艺、实施精细化施工管理,成功在厂房一层和二层内部“无中生有”地高效拓展出1700平方米的新空间。本项目是现代化钢结构技术实现既有工业建筑空间高效升级的典型案例,显著提升了空间资产价值,具有突出的示范意义和实用价值。